【脱臭ガイド】VOC(有機溶剤)排出臭気の対策

印刷工場、化学・樹脂製品工場、自動車などの塗装工程、半導体工場 などの有機溶剤(VOC)臭気が排出される事業所において、脱臭対策は避けて通れなくなっています。

特に有機溶剤臭は、地域生活者や事業所就業者にとって健康被害を連想させる臭気種であるため、一度悪臭苦情が発生するとしっかりとした対策が求められるケースが少なくありません。

- 対策費用はどのくらい必要なのか

- 有機溶剤(VOC)臭気にはどのような脱臭装置や改善対策が適しているのか

- そもそも有機溶剤排出にはどのような規制や法律が関係しているのか

…など、有機溶剤(VOC)排出臭気対策の知識とノウハウを解説します。

目次目次を閉じる

有機溶剤(VOC)臭の法律規制・対策事例・適した脱臭装置など、ノウハウと知識を説明します。

どんな法的規制があるの?!

VOC排出に関わる規制と法律

主な法律・規制としては、以下の2つがあります。

- 大気汚染防止法 / VOC排出規制制度

- 悪臭防止法 / 臭気指数規制

事業所の義務としては、まずはVOC排出規制の遵守が求められます。

事業所の義務としては、まずはVOC排出規制の遵守が求められます。

しかしながら近年、VOC排出事業者の課題として顕著になっているのが悪臭規制への対応です。

なぜなら、VOC排出規制は「一定風量以上の設備」など規制対象が限定されているのに対し、悪臭防止法は周辺住民等からの悪臭苦情が発生した場合には、ほぼすべての事業者に臭気対策を求めるからです。

VOC排出規制の対象外となる設備を有する事業者が、社会の成熟化や住宅エリアの開発といった時代の変化を背景に、悪臭対策を行政から求められるようになった、といったケースが非常に多く見られるようになりました。

大気汚染防止法におけるVOC排出規制制度

②送風機または排風機が付いている塗装施設、あるいは乾燥施設があり、

③その施設の送風機または排風機の定格風量が一定以上のもの

②年2回の測定、記録の保管(3年間)

③設置・使用・変更についての都道府県知事への届出

悪臭防止法 / 臭気指数規制

悪臭防止法は、工場その他の事業場の事業活動に伴って発⽣する悪臭について規制を⾏い、悪臭防⽌対策を推進するべく、昭和46 年に制定されました。

規制値には、

①特定悪臭物質22 種の物質濃度

②臭気指数

があります。

環境省の以下のページにて、悪臭防止法についての各種資料を入手することができます。

悪臭防止法を調べる際は、まずこの資料から目を通すとわかりやすいでしょう。

有機溶剤臭(VOC臭気)に対して悪臭規制がかかる場合には、「臭気指数」での規制となる場合がほとんどです。

規制値の算出が複雑な臭気指数規制について、環境省からガイドブックが発行されています。

しかしながら臭気指数規制(2号規制)においては、

「では実際に、自分の工場および排気口において基準となる規制値はいくつなのか?」

というのは、正直わかりにくい場合が少なくありません。

自施設に対する規制値がわからない場合には、測定専門業者(臭気指数を測定・算出できる測定業者)や脱臭対策業者(脱臭装置販売のみでなく、測定やデータ解析の知識のある業者)に、まずご相談してしまう方が早いでしょう。

【参考】

どんな排出パターンが対象となる?!

悪臭対策が必要なケース

悪臭対策が必要となるパターン(排出ケース)として多いのは、以下のケースです。

臭気対策が求められるVOC排出のパターン

- 大風量で、薄いニオイ(大気汚染防止法規制値以下)

- 小風量(排出濃度が濃い・薄い両方が対象、大気汚染防止法規制対象外)

- 排出対策として燃焼設備が導入されてから30-40年が経過し、設備更新のタイミング。製造工程の技術改善等で、大気汚染防止法規制値以下の排出濃度となった

- 大気汚染防止法の規制対象外だが、悪臭防止法の規制対象となる

【ケース1】大風量で、薄いニオイ

このケースは近年、非常に多く見られます。

このケースは近年、非常に多く見られます。

排風量が一定以上の大きさがあり、VOC排出規制の対象施設に該当します。

しかしながらVOC排出濃度が薄いため、VOC排出規制値はクリアしており、大気汚染防止法は遵守されている状態です。

ところが近隣住民等からの悪臭苦情が発生し、悪臭防止法の観点から改善にむけて行政勧告を受けているというケースです。

要約すると、

-

- 大気汚染防止法/VOC排出規制値 →〇(クリア)

- 悪臭防止法(臭気指数)規制値 →✕(未対応)

というケースです。

このようなケースの対策において有効なのは、「臭気排出強度(OER)」という考え方です。

過剰な設備コスト投資を防ぎ、しっかりと苦情を解決したい方は、必読です。

「臭気排出強度(OER)」は、対象としている排出口からの排出臭気が悪臭苦情にどれくらいのインパクトを与えているか(苦情原因になっているか)を明確に数値化できる指標です。

この概念を用いて脱臭装置を選定すると、過剰な設備コスト投資を防ぐことができます。

【ケース2】小風量

排風量が小さいため、大気汚染防止法/VOC排出規制の対象施設に該当しません。

排風量が小さいため、大気汚染防止法/VOC排出規制の対象施設に該当しません。

しかしながら近隣住民等からの悪臭苦情が発生し、悪臭防止法の観点から改善にむけて行政勧告を受けているというケースです。

要約すると、

-

- 大気汚染防止法/VOC排出規制値 →〇(規制対象外)

- 悪臭防止法(臭気指数)規制値 →✕(未対応)

というケースです。

悪臭対策を行う際には、風量が小さいから苦情発生源ではない、という考えはミスを起こしかねません。

やはりここでも、悪臭全体のボリューム=風量x臭気の強さ、という考え方が必要です。

苦情解決に不向きな(能力不足な)脱臭装置、あるいは過剰で高額な脱臭装置を選ばないためにも、「臭気排出強度(OER)」の指標を参考に組み立てましょう。

【ケース3】設備更新のタイミング

このケースも近年、非常に多く見られます。

このケースも近年、非常に多く見られます。

例えば、

- 製造ラインの排気対策として燃焼設備を導入し、30-40年が経過

- この度、設備更新のタイミングとなった

- 製造工程における技術改善でVOC排出濃度が低減され、大気汚染防止法規制値以下の排出濃度となっている

といったようなケースです。

要約すると、

-

- 大気汚染防止法/VOC排出規制値 →〇(クリア)

- 悪臭防止法(臭気指数)規制値 →苦情発生を未然に防ぎたい

となります。

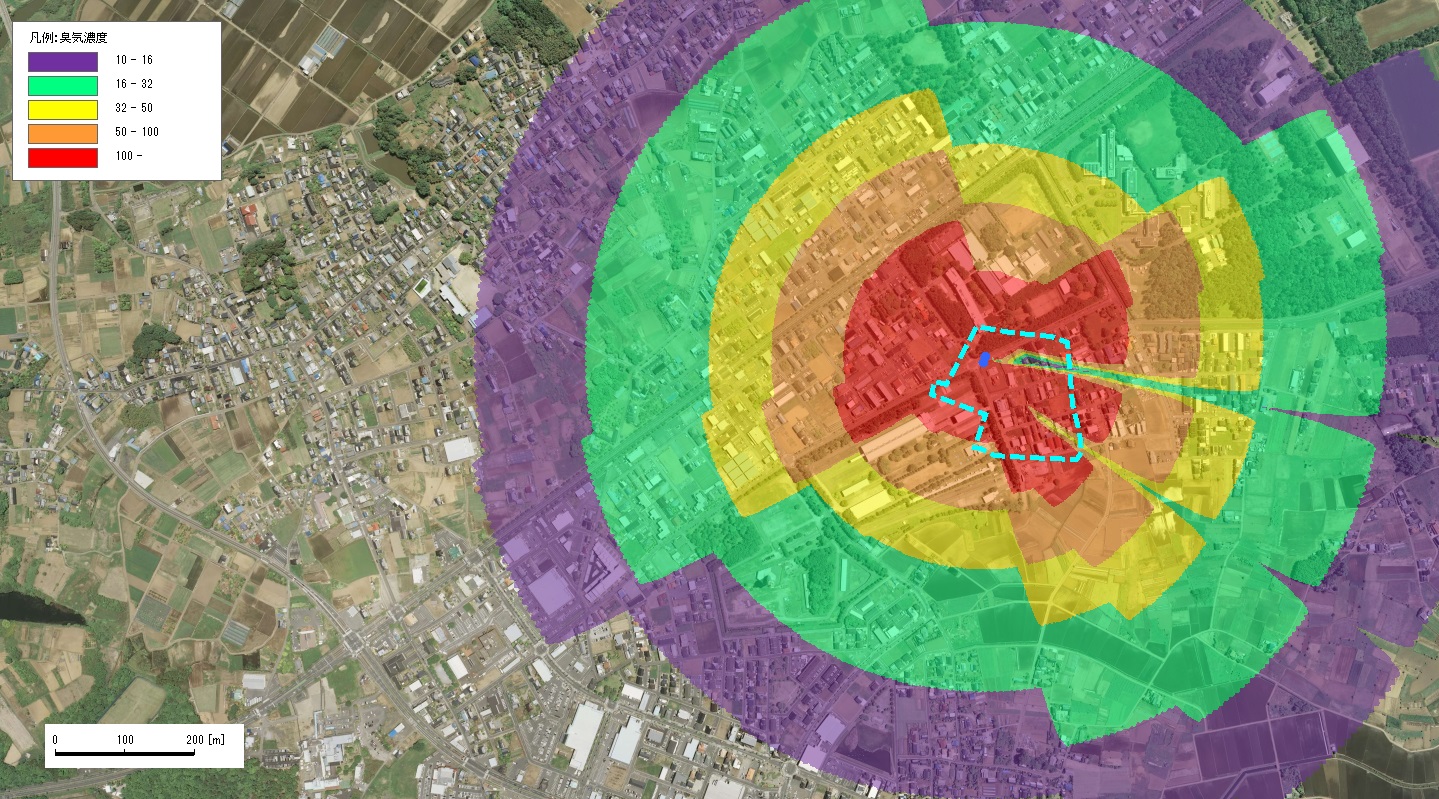

このようなケースの装置選定では、臭気拡散シミュレーションの実施がオススメです。

臭気拡散シミュレーションは苦情が発生している現場でどれくらい排出口の臭気を低減させれば良いかをシミュレーションできるだけでなく、まだ苦情が発生していない現場や、設備が未導入(設計計画段階)の場合にもシミュレーションにより適切な装置選定を行うことが可能です。

【ケース4】大気汚染防止法の規制対象外だが、悪臭防止法の規制対象となる

上記ケース1~3以外で、前項の発性有機化合物(VOC)排出規制の規制対象とはならないが、悪臭苦情が発生してしまった、あるいは未然に苦情発生を防ぎたい、というケースです。

対策における注意点・ポイントはケース1~3と同じです。

VOC臭気に向いている/向いていない装置とは?!

有機溶剤臭に適した脱臭装置

VOC(有機溶剤)臭気の対策として導入される脱臭装置には、主に以下のものがあります。

VOC(有機溶剤)臭気対策で一般的な脱臭装置

- 消臭剤(スプレー装置)

- 燃焼装置

- 活性炭装置

- 生物脱臭装置

1.消臭剤(スプレー装置)

-

- 装置コスト・導入コストが他装置より安い

- 消臭剤自体の有機溶剤臭に対する消臭効果の大小がカギ

- 香り付けされた消臭剤(フィトンチッドなど)は苦情解決にならない場合がある

- 消臭剤のランニングコストが発生する

導入製品・サービスについて

累計出荷量1,500トンの大ヒットにおい別消臭剤!

有機溶剤臭用・腐敗臭用・水産加工系用・ゴム臭用・アルデヒド用など、産業工場のメジャー臭気に特化したラインナップで高い消臭効果を実現します。

2.燃焼装置

-

- 装置コスト・導入コストが高額

- 大気汚染防止法/VOC排出規制の対策としても有効

- 低風量かつ高濃度の排気に適している

3.活性炭装置

昔は導入がありましたが、最近では発火などのリスクによりあまり導入されません。

昔は導入がありましたが、最近では発火などのリスクによりあまり導入されません。

-

- 装置コスト・維持コスト共に、過剰になりすぎることがある

- 発火の危険性がある

- 交換破棄のため、エコではない

導入製品・サービスについて

累計納入枚数 26,095枚を超えた実力と脱臭効果!

コンパクト・軽量・低圧損・ロングライフのメリットを有し、不燃性のため活性炭の代替品としても有効。

臭気のピークにニオイを一時吸着し、低臭気の時間帯に抱えたニオイ物質を分解しながら少しずつ手放すというピークカット能力x放出の独自技術が、ロングライフ・低コストを実現します。

4.生物脱臭装置

-

- 低濃度のみ対応可能

- 効果を維持するための管理が大変

- エコロジー

よくある失敗例から学べ!

VOC臭気の対策で失敗するパターン

有機溶剤臭(VOC臭)の対策や脱臭装置の導入で、よく見かける客先での失敗例を挙げてみます。

よくある脱臭対策の失敗例

- 製造工程のピークでニオイを測っていない

- 排気風量が大きい=苦情原因と思っている

- VOC排出濃度(ppmC)が高い=苦情原因と思っている

- コストをかけすぎている(除去率の設定を高くしすぎている)

このような失敗例においては、

-

- 必要以上の過剰な装置を導入している

- 有機溶剤臭(VOC臭)に効果の無い脱臭装置を導入している

- 脱臭装置を導入しても、悪臭苦情が収まらない

などの結果を招いていることが多いです。

こうした失敗を防ぐために最も有効なのは、臭気拡散シミュレーションです。

過剰な設備、過剰な除去率(脱臭効果)の設定とならないよう、臭気苦情を押さえるぎりぎりのラインに落とし込むことが可能となります。

導入製品・サービスについて

対策費用や脱臭装置のコストを必要最小限に抑える、画期的テクノロジー!

臭気判定士による測定・OER(臭気排出強度)・嗅覚閾値・自治体臭気規制値など、対策と装置選定に必要な情報を一元集約、苦情解決策を算出します。

環境省のウェブサイトでは無料のシミュレーター(臭気指数規制用2号基準算定ソフト/ニオイシミュレーター)を配布しています。

無料の割にはよくできたシミュレーションソフトで、設備業者の間でもよく利用されています。

しかしながら、実際の地形・気候・住宅地の配置などの影響要素を加味するのに限界があり、実態と乖離する場合が多い点に注意が必要です。

実態に即したシミュレーションをご希望の場合には、臭気対策専用に開発した【カルモス】をご活用ください。

なぜ高い消臭効果がでる?!

有機溶剤臭専用マイクロゲルの効果とこだわり

マイクロゲル消臭剤の最大の特徴は、

-

- 無臭であること

- 対象のにおい成分により効果が出るよう、消臭原料の調合をカスタマイズできること

です。

消臭剤として最も一般的なのは、フィトンチッドなどに代表される香り付けされた消臭剤であり、その消臭原理はマスキング(香りにより、臭いニオイを嗅覚に感知させないようにする)ですが、マイクロゲルは完全無臭であり、これらの芳香系消臭剤とは全く異なるものです。

さらに、有機溶剤臭(VOC臭)専用に薬剤調合をしており、通常のマイクロゲルよりVOC臭気に対しより脱臭効果を高めています。

カルモアは実際の臭気が除去できるかどうかが最も重要だと考え、フィールドテストと実機導入により消臭剤スプレー装置の脱臭効果を確認しています。

実際に導入された各現場における脱臭効果は次項「導入事例」の通りです。

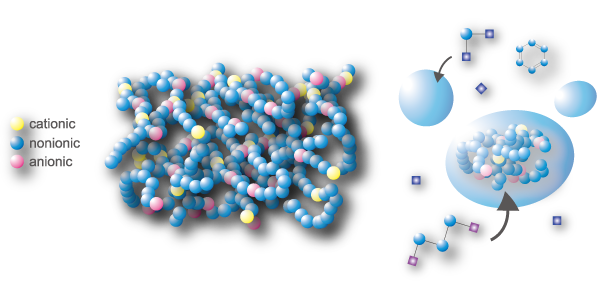

本来、有機溶剤は水に溶けにくい性質を有してます。

本来、有機溶剤は水に溶けにくい性質を有してます。

その有機溶剤成分が、水分を主成分とした消臭剤に捕獲されるというのは、カルモアにおける画期的な開発となりました。

有機溶剤臭(VOC臭)専用に開発されたマイクロゲルは、非水溶性の成分を効率的に捕獲し、なおかつ捕獲した成分を保有し続け、消臭効果を維持することができます。

悪臭苦情主に届くころにVOCが再揮発して、臭気再発ということもありません。

また、次項の事例にあるように、一言で有機溶剤排気臭と言っても、それぞれの製造工程から排出される成分には、種類や割合が千差万別です。

より自社に合った消臭剤をご希望される場合には、その排出臭気に合わせて客先毎にさらにマイクロゲル消臭剤の調合をカスタマイズすることも可能です。

より自社に合った消臭剤をご希望される場合には、その排出臭気に合わせて客先毎にさらにマイクロゲル消臭剤の調合をカスタマイズすることも可能です。

実際の排出臭気を用いたデモテストなどを実施し、スプレー装置実機の導入に先立って、マイクロゲルスプレー装置での効果確認を行うこともよくあります。

脱臭効果で実証!

【導入事例】消臭剤マイクロゲルによるVOC臭対策事例

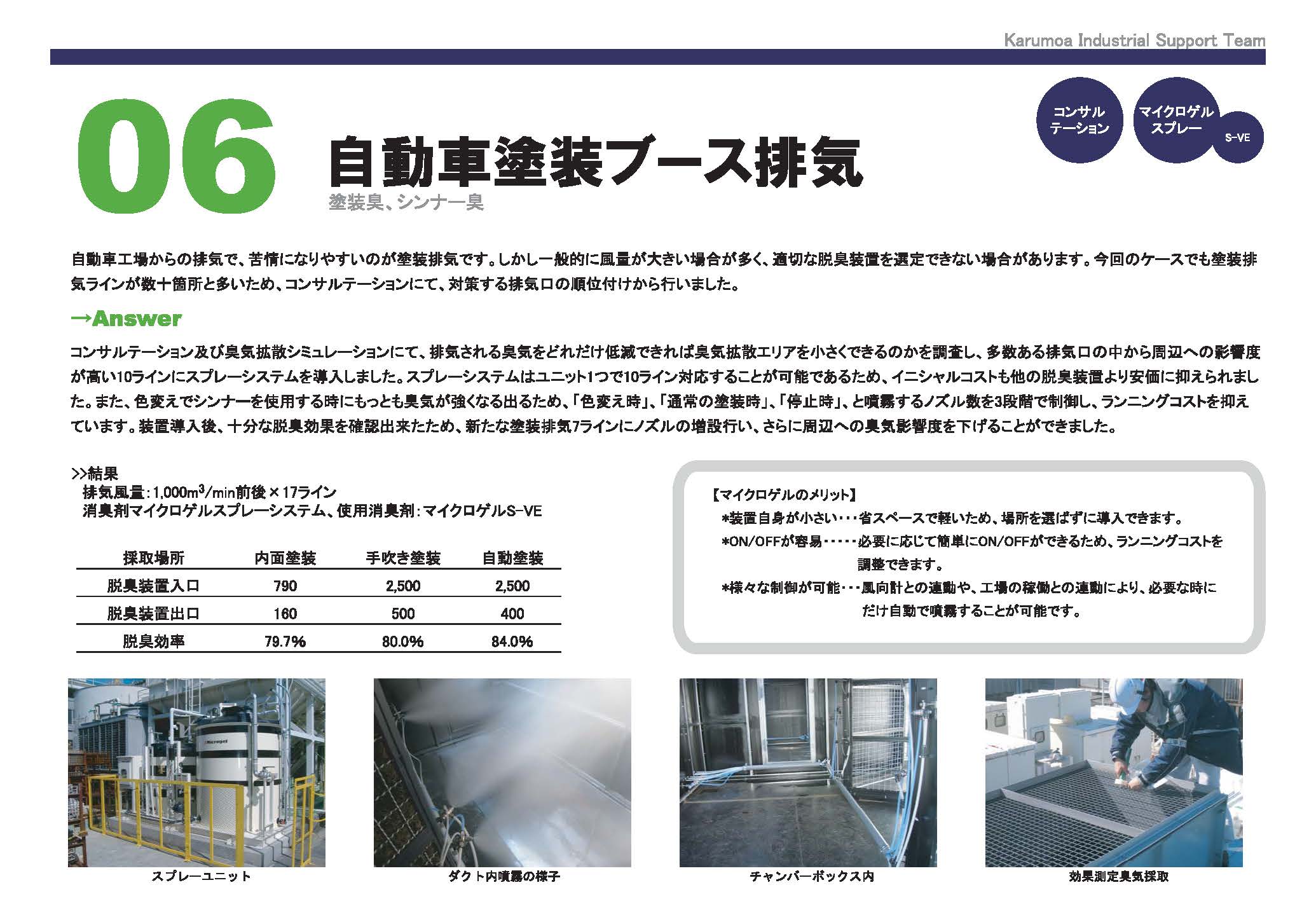

自動車塗装ブースの排気対策 事例

【VOC専用マイクロゲル消臭剤+スプレー装置】による、におい除去効果結果

| 採取場所 | 内面塗装ライン | 手拭き塗装ライン | 自動塗装ライン |

| 脱臭装置入口 | 790 | 2,500 | 2,500 |

| 脱臭装置出口 | 160 | 500 | 400 |

| 脱臭効率(除去率) | 79.7% | 80.0% | 84.0% |

※上記数字は、臭気濃度。一般的に装置の脱臭効果は、臭気濃度の差による脱臭効率で検証する。

導入事例の詳細

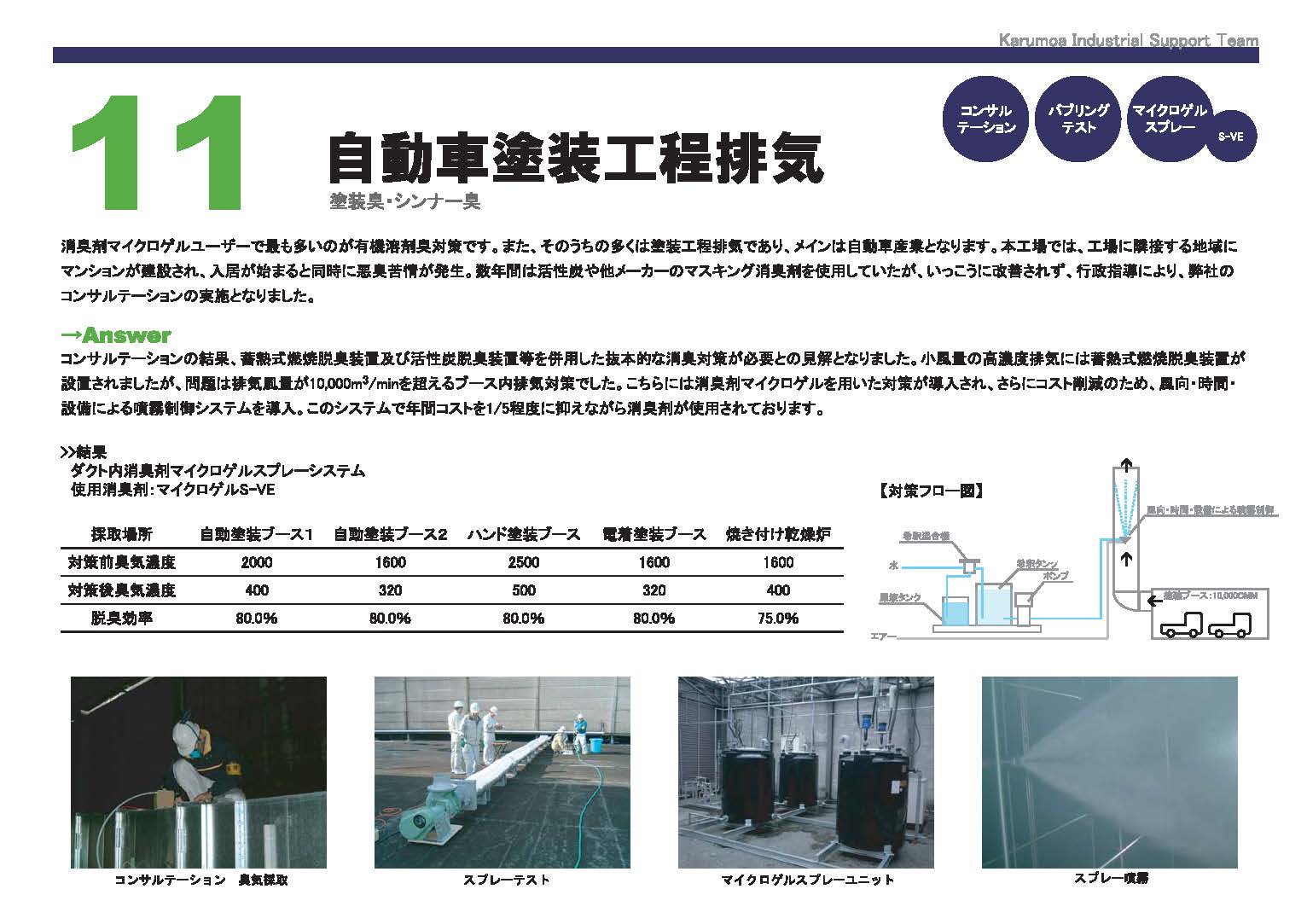

自動車塗装工程の排気対策 事例

【VOC専用マイクロゲル消臭剤+スプレー装置】による、におい除去効果結果

| 採取場所 |

自動塗装 ブース1 |

自動塗装 ブース2 |

ハンド塗装 ブース |

電着塗装 ブース |

焼き付け 乾燥炉 |

| 脱臭装置入口 | 2,000 | 1,600 | 2,500 | 1,600 | 1,600 |

| 脱臭装置出口 | 400 | 320 | 500 | 320 | 400 |

| 脱臭効率(除去率) | 80.0% | 80.0% | 80.0% | 80.8% | 75.0% |

※上記数字は、臭気濃度。一般的に装置の脱臭効果は、臭気濃度の差による脱臭効率で検証する。

導入事例の詳細

UV印刷工場の排気対策 事例

【VOC専用マイクロゲル消臭剤+スプレー装置】による、におい除去効果結果

| 採取場所 | UV印刷工程排気ライン |

| 脱臭装置入口 | 5,000 |

| 脱臭装置出口 | 1,600 |

| 脱臭効率(除去率) | 68.0% |

※上記数字は、臭気濃度。一般的に装置の脱臭効果は、臭気濃度の差による脱臭効率で検証する。

導入事例の詳細

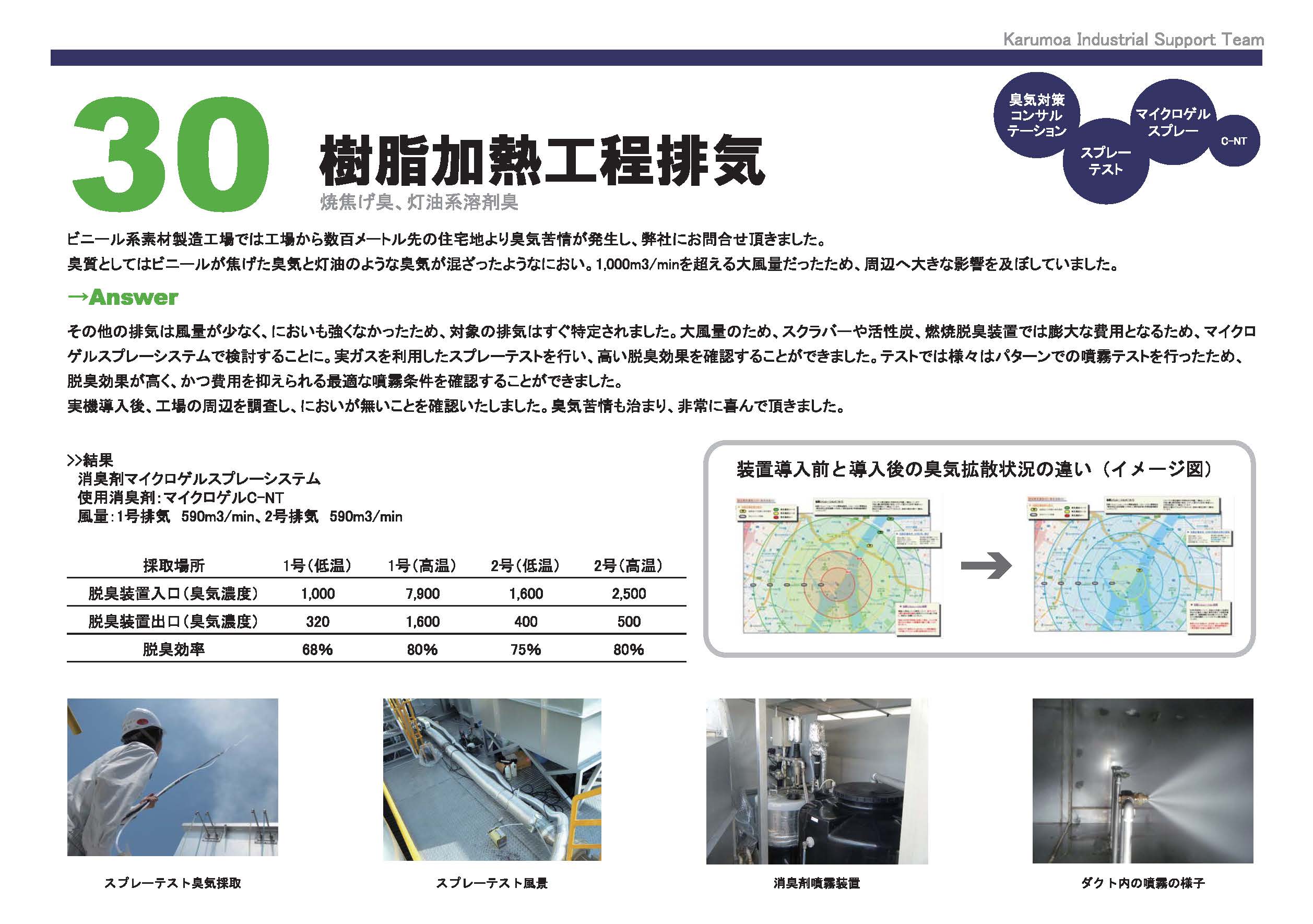

樹脂加熱工程の排気対策 事例

【VOC専用マイクロゲル消臭剤+スプレー装置】による、におい除去効果結果

| 採取場所 | 1号機(低温) | 1号機(高温) | 2号機(低温) | 2号機(高温) |

| 脱臭装置入口 | 1,000 | 7,900 | 1,600 | 2,500 |

| 脱臭装置出口 | 320 | 1,600 | 400 | 500 |

| 脱臭効率(除去率) | 68.0% | 79.7% | 75.0% | 80.0% |

※上記数字は、臭気濃度。一般的に装置の脱臭効果は、臭気濃度の差による脱臭効率で検証する。

導入事例の詳細

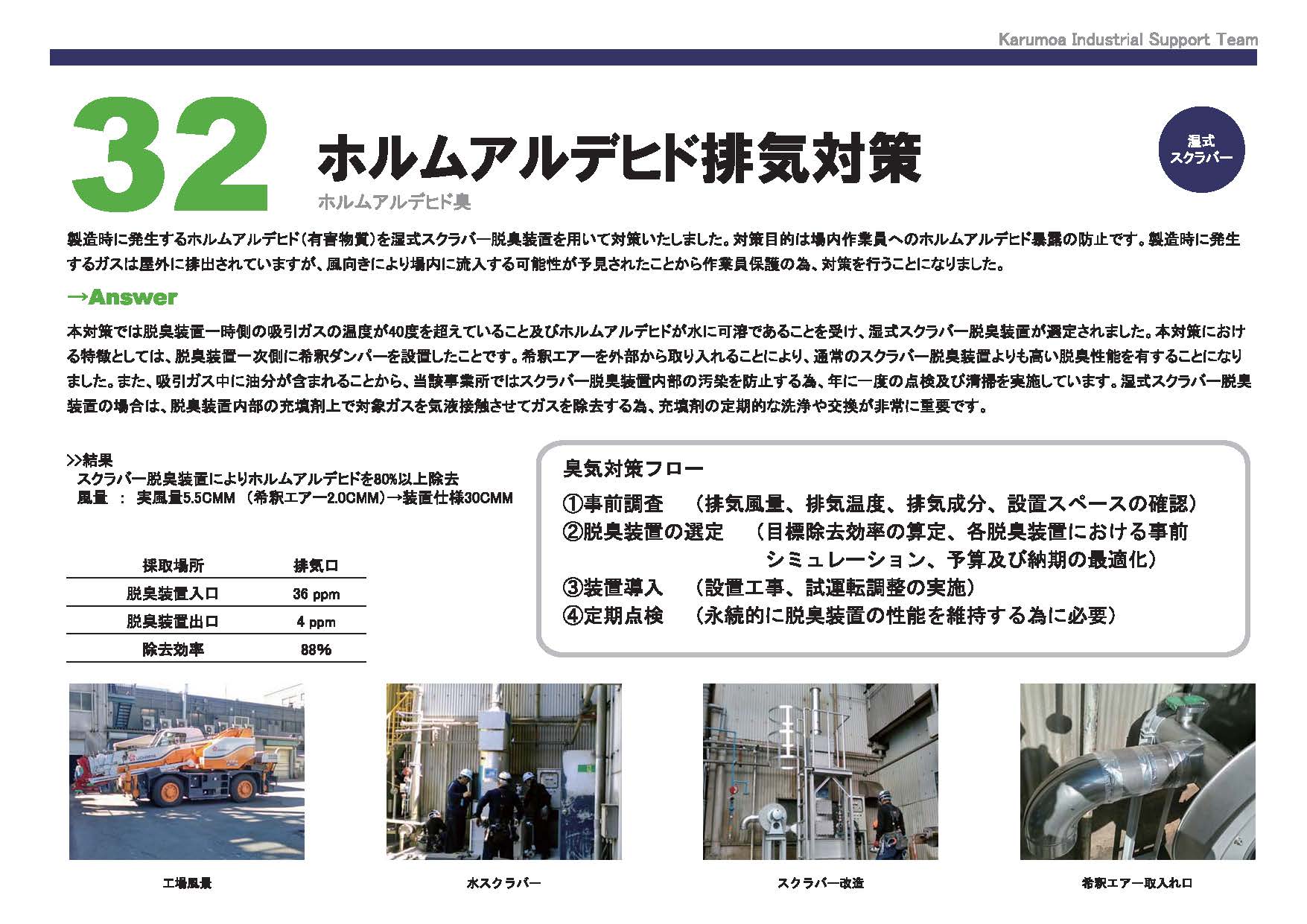

ホルムアルデヒド排気対策 事例

【スクラバー脱臭装置】による、におい除去効果結果

| 採取場所 | |

| 脱臭装置入口 | 36ppm |

| 脱臭装置出口 | 4ppm |

| 脱臭効率(除去率) | 88.9% |

導入事例の詳細

シックハウスについて

シックハウス症候群

シックハウス症候群とは、住宅内で起こる健康被害のうち室内の空気汚染に由来するものの総称です。

具体的には以下のような項目が挙げられます。

シックハウスの主な原因

- 化学物質(新建材、防虫剤、芳香剤、化粧品、ストーブ、たばこなど)

- 換気不足

- ダニ、カビ

シックハウス症候群の予防や対策は、住宅の環境を守るという観点で、SDGsの取り組みとしても注目されています。

①化学物質(新建材、防虫剤、芳香剤、化粧品、たばこなど)

化学物質として最も影響が大きいのが、新建材などから発生する、揮発性有機化合物(VOC)です。VOC(Volatile Organic Compounds)は、常温で揮発しやすい性質を持つ有機化合物の総称です。

新建材には、加工時に防腐剤や防虫剤として化学物質が添加されているものが多くあります。こういった化学物質が常温で揮発し室内に放散されることで、室内のVOC濃度が上昇し、シックハウス症候群の原因となります。新建材以外にも、ペンキやワックス、接着剤などもVOCの発生源の一つです。

その他にも、日常生活で使用する防カビ剤や防虫剤、化粧品やガス器具なども化学物質を含むため、場合によってはシックハウス症候群の原因となりえます。

シックハウスの基準、規定

主に、

- 厚生労働省の目安

- 建築基準法による規制

の2種類が該当します。

①厚生労働省の目安

快適で健康な室内空間を確保することを目的に、個別の揮発性有機化合物(VOC)に対して「室内濃度指針値(ガイドライン)」が、総揮発性有機化合物(T-VOC)に対し暫定目標値が設けられています。

| 揮発性有機化合物 |

室内濃度指針値 |

| ホルムアルデヒド | 100 ㎍/㎥(0.08 ppm) |

| トルエン | 260 ㎍/㎥(0.07 ppm) |

| キシレン | 200 ㎍/㎥(0.05 ppm) |

| パラジクロロベンゼン | 240 ㎍/㎥(0.04 ppm) |

| エチルベンゼン | 3800 ㎍/㎥(0.88 ppm) |

| スチレン | 220 ㎍/㎥(0.05 ppm) |

| クロルピリホス | 1 ㎍/㎥(0.07 ppb) |

| フタル酸ジ-n-ブチル | 17 ㎍/㎥(1.5 ppb) |

| テトラデカン | 330 ㎍/㎥(0.04 ppm) |

| フタル酸ジ-2-エチルへキシル | 100 ㎍/㎥(6.3 ppb) |

| ダイアジノン | 0.29 ㎍/㎥(0.02 ppb) |

| アセトアルデヒド | 48 ㎍/㎥(0.03 ppm) |

| フェノブカルブ | 33 ㎍/㎥(3.8 ppb) |

| 総揮発性有機化合物(T-VOC) |

暫定目標値 400 ㎍/㎥ |

〈出典:https://www.mhlw.go.jp/web/t_doc?dataId=00tc3866&dataType=1&pageNo=1,平成31年1月17日〉

※ホルムアルデヒドは短期暴露、その他の物質は長期暴露による毒性を指標として策定。

※暫定目標値は、合理的に達成可能な限り低い範囲にて決定されている。

※法的拘束力はない。

②建築基準法による規制

平成15年の建築基準法の改正に伴い、クロルピリホスの使用禁止、ホルムアルデヒドの建材の使用制限、換気設備設置の義務化がされました。ホルムアルデヒドについては危険度でレベル分けされ、レベルごとに使用可能な場所が決まっているなど、かなり細かく基準が定められています。

しかし、あくまで建築物の最低基準を定めた法律ですので、遵守したからといって必ずしも、シックハウスが防げるわけではないため、注意が必要です。

シックハウス対策・VOC低減対策

シックハウスでお困りの場合は、シックハウス測定やVOC低減施工をご提案しております。

お気軽にご相談ください。