【工場臭気対策事例】脱臭・消臭までの対策フローを紹介

目次目次を閉じる

- 国内の工場臭気対策

- 1.アスファルトタンク排気の事例

- 2.生ゴミ破砕排気とパッカー車の消臭の事例

- 3.製缶工場クーラント臭の事例

- 4.農機メーカー塗装排気の事例

- 5.大規模養豚場臭気の事例

- 6.自動車塗装工場の事例

- 7.RPF製造工程排気消臭の事例

- 8.鋳造工程排気の脱臭の事例

- 9.酒造廃液処理工場の脱臭の事例

- 10.化製場臭気の事例

- 11UV印刷工場の事例

- 12.分析試験排気の事例

- 13.セメントキルン工場の事例

- 14.室内臭気改善対策の事例

- 15鋳造工場:場内・場外排気対策の事例

- 16.木材リサイクル工場の事例

- 17.アルミ鋳造工程排気の事例

- 18.汚泥受入室臭気対策の事例

- 19.加工食品製造排気の事例

- 20.食品工場の事例(スパイス臭・カレー)

- 21.菌床殺菌工程排気(食品工場)の事例

- 22.汚水曝気処理施設の事例

- 23.ニンニクフライヤー排気の事例

- 海外の工場臭気対策

- 1.ゴムタイヤ製造工場の事例

- 2.欧州系製薬工場

【国内】工場臭気対策の事例一覧

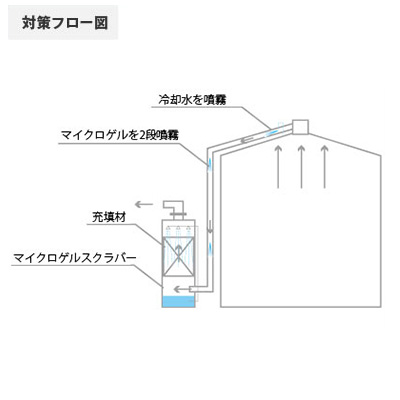

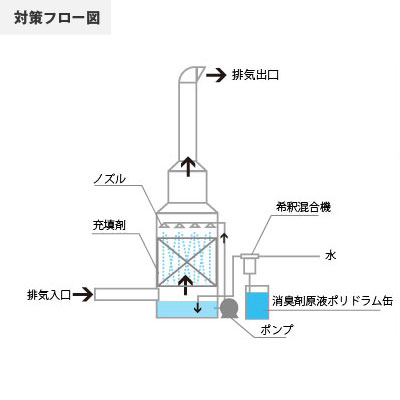

1.アスファルトタンク排気の事例

|

脱臭効率 臭気濃度3,200,000 → 50,000 |

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

-

コンサルテーションから臭気濃度が3,200,000と対策が非常に難しいことが判明。

-

周辺設備の操業が不能となるほどの高濃度臭気成分がタンク上部から飛散。

-

既存の消臭剤では対策が難しく、新たに専用のマイクロゲル消臭剤を開発。

-

コンサルテーションの結果から高効率の脱臭効果を発揮するシステムを設計。

-

高濃度の臭気を98.4%脱臭。月々数千万の売り上げのある

周辺設備が再稼働可能に。

STEP1

現状把握

STEP2

有効性の

テスト

STEP3

対策立案

STEP4

装置設計

製造・納品

STEP5

効果測定

メンテナンス

\ お気軽にご相談ください /

2.生ゴミ破砕排気とパッカー車の消臭の事例

|

脱臭効率 臭気濃度500 → 79 |

|

|

|

||||||||||||

|

対策の様子 |

対策の様子 | ||||||||||||

|

|

||||||||||||

-

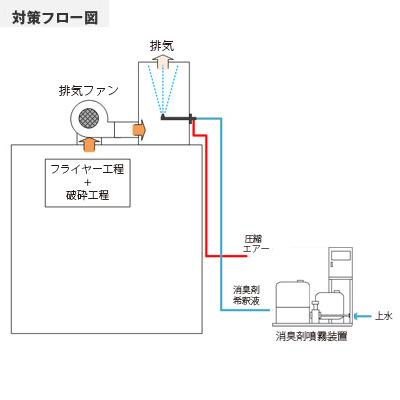

生ごみを破砕する際に強力な臭気が発生し排気が工場開放部から漏洩。

-

臭気調査からパッカー車も近隣住民の苦情の原因になっていることが判明。

-

工場には酸素クラスター装置とマイクロゲル空間噴霧の両方で対策。

-

パッカー車は洗浄時に高圧洗浄機でマイクロゲルを噴霧することで対策。

-

臭気の発生源となる対象物の臭いを低減させ

近隣からの苦情を抑えることができた。

STEP1

状況把握

臭気調査

STEP2

目標値設定

STEP3

対策案を 2つ立案

STEP4

装置設置と

消臭剤選定

STEP5

装置の導入

STEP6

消臭剤噴霧

の指導等

\ お気軽にご相談ください /

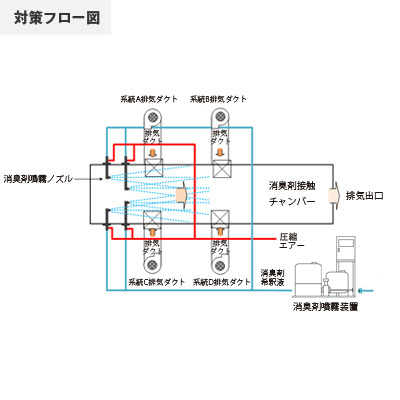

4.製缶工場クーラント臭の事例

|

脱臭効率 臭気濃度1,000 → 79 |

|

|

|

||||||||||||

|

コンサル |

消臭剤噴霧の様子 | ||||||||||||

|

|

||||||||||||

-

局所排気や室内排気中のクーラント臭により近隣住民や企業から苦情が多かった。

-

ダクト・室内換気・換気口が複数あり、全ての臭気を低減させる必要があった。

-

それぞれの換気を大きなチャンバーにまとめることを提案しました。

-

臭気が集まるチャンバーに消臭剤噴霧器を設置しました。

-

臭気レベルが下がり周辺影響度を下がることでクレームなしに。

ランニングコストも削減

STEP1

状況把握

臭気調査

STEP2

目標値設定

STEP3

対策立案

STEP4

システムフローの構築

STEP5

装置設計

製造・納品

STEP6

効果測定

メンテナンス

\ お気軽にご相談ください /

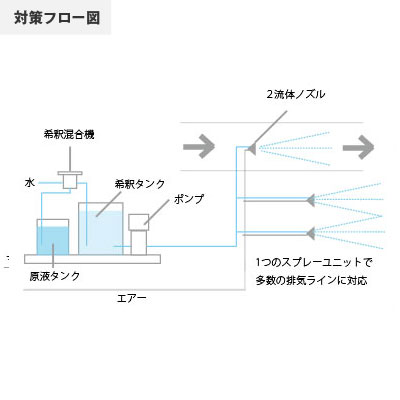

5.農機メーカー塗装排気の事例

|

脱臭効率 臭気濃度1,600 → 160 |

|

|

|

||||||||||||

|

コンサル |

消臭剤噴霧チャンバー | ||||||||||||

|

|

||||||||||||

-

風量の大きいラインが複数あり、脱臭装置の導入も容易ではない状態。

-

塗装排気はクレームに繋がりやすい特性があり、周辺の住宅から苦情が発生。

-

風量に依存しない消臭剤マイクロゲルスプレーシステムを導入

-

障苙形状となっており屋上に臭気がたまっている状態から上方排気に変更

-

装置設計を簡易化したことで脱臭効率を確保しつつ

比較的安価で装置を導入

STEP1

状況把握

臭気調査

STEP2

熱気粉塵対策

気流を整備

STEP3

対策立案

STEP4

システムフローの構築

STEP5

装置設計

製造・納品

STEP6

効果測定

メンテナンス

\ お気軽にご相談ください /

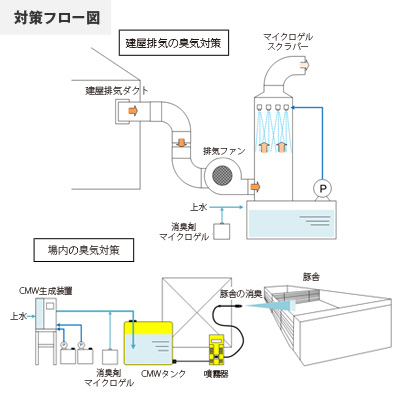

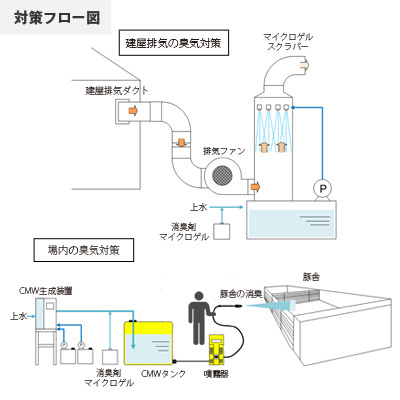

6.大規模養豚場臭気の事例

|

脱臭効率 臭気濃度32,000 → 1,000 |

|

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

-

既に周辺住民から苦情が発生しており、行政調査も行われている状況。

-

施設の規模が大きいため、対策する優先順位がわからず困っている。

-

コンサルテーションにより全ての堆肥化設備の臭気調査を実施。

-

巨大施設となるため、まずは脱臭装置のデモテストを行いました。

-

使用環境に適した2種類の脱臭対策に分けることで

90~96.9%と高い脱臭効率を実現しました。

STEP1

状況把握

臭気調査

STEP2

対策立案

STEP3

気流対策

の実施

STEP4

消臭剤噴霧器 の設置

STEP5

装置設計

製造・納品

\ お気軽にご相談ください /

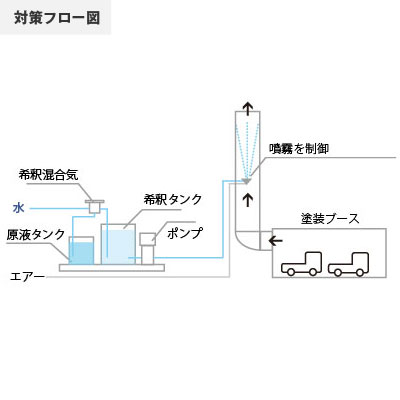

7.自動車塗装工場の事例

|

脱臭効率 臭気濃度2,000 → 400 |

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

-

塗装ブース内の排気が合計10,000㎤/minを超えるため

通常の脱臭対策だと高いコストがかかる。 -

他メーカーのマスクキング消臭剤を使用していたが

改善せず行政指導により依頼を頂く

-

小風量の高濃度排気に蓄熱式燃焼脱臭装置、大風量はスプレーシステムで対応。

-

風向・時間・設備による噴霧制御システムを導入し、消臭剤の使用を抑制。

-

各ブースに最適な脱臭設備を設置し年間コストを1/5に程度に!

STEP1

状況把握

脱臭器調査

STEP2

既存脱臭器

の問題整理

STEP3

ブース内の

排気対策立案

STEP4

システムのフロー構築

STEP5

噴霧装置とシステム導入

STEP6

効果測定

\ お気軽にご相談ください /

8.RPF製造工程排気消臭の事例

|

脱臭効率 臭気濃度2,000 → 160 |

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

-

悪臭成分の種類が多く通常は2塔式のスクラバーの設置が必要だが非常に高価。

-

高温で蒸気が多いため、火や水に弱い活性炭装置の脱臭器は導入できない。

-

両性イオン型で幅広い臭気成分を包括的に消臭できる消臭剤を使用。

-

1塔型のスクラバーと組み合わせることでコスト削減を可能に。

-

幅広い臭気に対して高脱臭効率を発揮しコストの大幅カット成功。

STEP1

状況把握

臭気調査

STEP2

悪臭成分の

調査分析

STEP3

脱臭方法の

立案

STEP4

消臭剤の選定

STEP5

装置の設計

STEP6

脱臭器導入 効果測定

\ お気軽にご相談ください /

9.鋳造工程排気の脱臭の事例

|

脱臭効率 臭気濃度2,000 → 160 |

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

-

どんな対策をしても苦情が止まない状態で何が原因か分からない状態

-

コスト削減のため必要最小限の脱臭装置の設置依頼があった

-

コンサルテーション実施により臭気の強さと原因を調査

-

臭気の強いライン・弱いラインで脱臭装置を2種類選定

-

他社では解決できなかった臭気を必要最低限のコストで解決

-

近隣からの臭気による苦情を解決できた。

STEP1

状況把握

臭気調査

STEP2

苦情の原因物質を特定

STEP3

防臭&排気

の指導

STEP4

装置の選定

STEP5

脱臭装置

製造・納品

STEP6

効果測定

\ お気軽にご相談ください /

10.酒造廃液処理工場の脱臭の事例

|

脱臭効率 臭気濃度16,000 → 1,600 |

|

|

|

||||||||||||

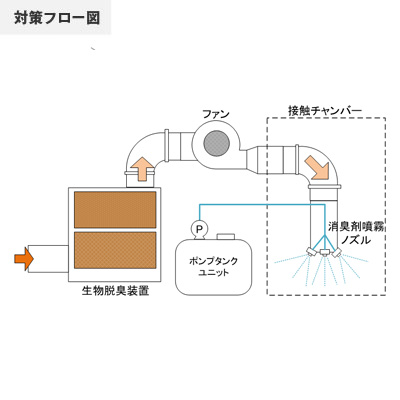

|

ポンプタンク |

接触チャンバー | ||||||||||||

|

|

||||||||||||

-

植物抽出系消臭剤を使用しているが効果がなく全く苦情が収まらない

-

同じ噴霧設備でマイクロゲルに消臭剤を変更しテストで悪臭が解消

-

2週間で脱臭装置を導入し臭気苦情が改善。

STEP1

状況把握

臭気調査

STEP2

既存消臭剤に問題あり

STEP3

対策立案

STEP4

別消臭剤を利用

STEP5

既存装置を

改造

STEP6

効果測定

メンテナンス

\ お気軽にご相談ください /

11.化製場臭気の事例

|

脱臭効率 臭気濃度100,000 → 32,000 |

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

-

非常に微量な濃度でも苦情に繋がる不快感の高いニオイで脱臭が難しい。

-

既に脱臭装置を複数台導入、どの装置や排気に原因があるかわからない。

-

コンサルテーションにより全ての脱臭装置の脱臭効率を測定。

-

浄塔の脱臭効率が0%だったため、新たな脱臭方法を選定。

-

影響度を低減し苦情のないレベルまで脱臭。

その他メンテナンス依頼も頂きました。

STEP1

既存装置

原因調査

STEP2

洗浄塔に

問題あり

STEP3

対策立案

STEP4

スプレー装置

の導入

STEP5

その他

漏洩改善

STEP6

効果測定

メンテナンス

\ お気軽にご相談ください /

12.UV印刷工場の事例

|

脱臭効率 臭気濃度5,000 → 1600 |

|

|

|

||||||||||||

|

コンサル |

対策後 | ||||||||||||

|

|

||||||||||||

-

UV印刷時に有機溶剤臭が発生、道路を挟んで向かい側すぐの住宅から苦情

-

既存設備をいかしコストを抑えて対策をしたいというご要望があった

-

排気が室内のある部屋を通ることから、室内でスプレーを噴霧

-

排気風量が小さかったため、小型のスプレーユニットで対応

-

イニシャルコスト・ランニングコスト共に非常に安く対策

STEP1

状況把握

臭気調査

STEP2

排気経路

を確認

STEP3

対策立案

STEP4

噴霧装置

を導入

STEP5

効果測定

メンテナンス

\ お気軽にご相談ください /

13.分析試験排気の事例

|

脱臭効率 臭気濃度100,000 → 5,000 |

|

|

|

||||||||||||

|

バブリング |

デモテスト | ||||||||||||

|

|

||||||||||||

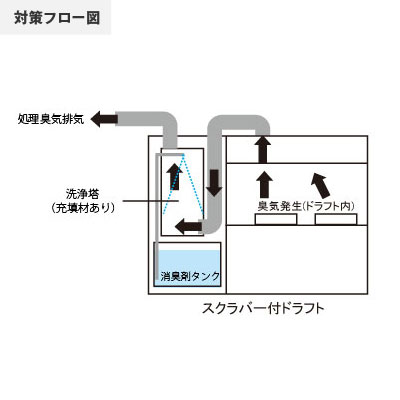

-

主な試料が5種類あり、発生する臭いが違うので全てに対応する必要がある。

-

スクラバー付きのドラフトは使用していたがあまり効果がない状態。

-

全ての臭気を採取しパブリングテストを実施することで消臭剤を選定。

-

実際にスクラバーに消臭剤を投入し実機での効果検証

-

5種類すべての臭気に対して87~95%の高い脱臭効率。

STEP1

5種類の

臭気採取

STEP2

パブリング

テスト

STEP3

薬液の

選定

STEP4

全臭気に

効果あり

STEP5

実機への

導入

STEP6

効果測定

メンテナンス

\ お気軽にご相談ください /

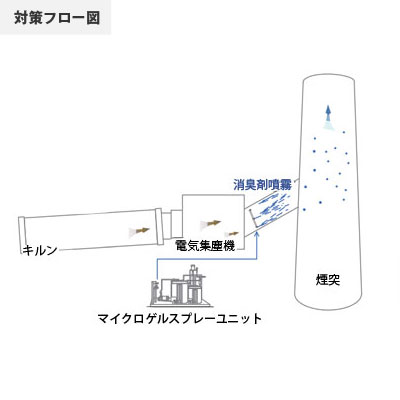

14.セメントキルン工場の事例

|

脱臭効率 臭気濃度50.000 → 7.900 |

|

|

|

||||||||||||

|

コンサル |

対策装置 | ||||||||||||

|

|

||||||||||||

-

他にもケミカルプラントが隣接、市街地での苦情発生原因が特定できない状況。

-

対象風量が9000㎤/minを超える膨大な排気風量なので、使用可能な脱臭装置が限定される。

-

臭気を可視化し拡散状況を把握。キルン排ガスが原因であることを明確化。

-

対象風量によらず対策が可能な消臭剤マイクロゲル噴霧器を設置。

-

排気口付近だけでなく、近隣の周辺調査でも

大きな効果を確認し苦情も解決しました。

STEP1

状況把握

臭気調査

STEP2

目標値設定

STEP3

対策立案

STEP4

システムフローの構築

STEP5

装置設計

製造・納品

STEP6

効果測定

メンテナンス

\ お気軽にご相談ください /

15.室内臭気改善対策の事例

|

脱臭効率 臭気濃度500 → 10以下 |

|

|

|

||||||||||||

|

コンサル |

対策装置 | ||||||||||||

|

|

||||||||||||

-

現在導入している活性炭は吸着限界をすぐ迎えてしまいほぼ機能していない。

-

空調コストの観点から臭気の除去後に、場内に戻したいとの要望があった。

-

吸着した物体を分解することが可能なODS脱臭装置を検討。

-

安定的に臭気の脱臭が可能か計測するためにのデモテストを実施

-

90%以上の脱臭効率を維持しながら活性炭の

3倍以上もの長寿命を実現。

STEP1

状況把握

臭気調査

STEP2

目標値設定

STEP3

対策立案

STEP4

システムフローの構築

STEP5

装置設計

製造・納品

STEP6

効果測定

メンテナンス

\ お気軽にご相談ください /

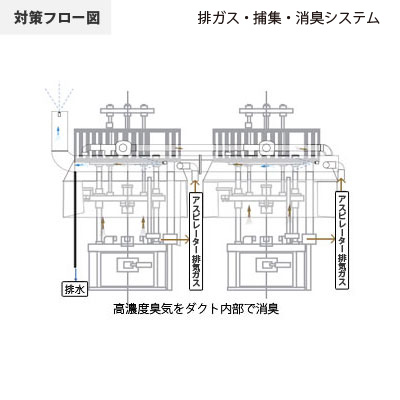

16.鋳造工場:場内・場外排気対策の事例

|

脱臭効率 臭気濃度4,000 → 500 |

|

|

|

||||||||||||

|

コンサル |

対策装置 | ||||||||||||

|

|

||||||||||||

-

鋳造工程から発生するフェノールやアルデヒド類の臭気苦情が発生していた。

-

既設排気口の屋上ベンチレーターのみであったため、建屋内全体の臭気レベルを下げる必要がある。

-

工場建屋内の臭気が強くなる箇所を特定し対策する際の優先順位をつけました。

-

高濃度臭気をダクトに補修して内部で処理できるよう、高濃度臭気の発生源に局所排気設備を取付ました。

-

建屋内と鋳造エリアで臭気濃度を低減、

近隣エリアから苦情が収まりました。

STEP1

現状把握

STEP2

臭気の

強度調査

STEP3

優先順位

を明確に

STEP4

パブリング

テスト

STEP5

装置導入

STEP6

効果測定

\ お気軽にご相談ください /

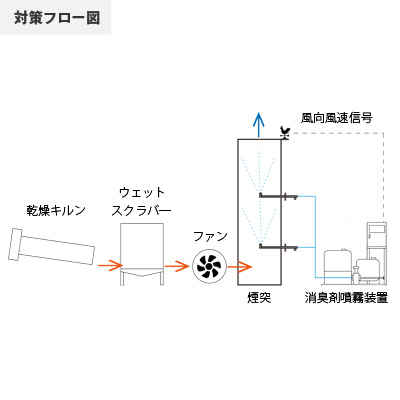

17.木材リサイクル工場の事例

|

脱臭効率 臭気濃度3,200 → 1,000 |

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

-

周りにも木材工場があるが当社にだけ苦情がきて原因がわからない

-

臭気調査の結果、腐敗臭が原因であることがわかりダクト内に消臭剤噴霧装置を設置

-

近隣への拡散の低減を確認、風向風速制御で

ランニングコストを大幅削減。

STEP1

状況把握

臭気調査

STEP2

目標値設定

STEP3

対策立案

STEP4

システムフローの構築

STEP5

装置設計

製造・納品

STEP6

効果測定

メンテナンス

\ お気軽にご相談ください /

18.アルミ鋳造工程排気の事例

|

脱臭効率 ー |

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

-

他社の集塵機と活性炭により既に対策を実施していましたが

周辺からの苦情が収まらない。 -

期間内に改善しなければ工場が操業停止の処分となることが決定している状況。

-

拡散シミュレーションで臭気の飛散状況を把握し、

消臭剤噴霧が有効であることを確認 -

ノウハウをいしデモテストを省き実機を導入し時間を短縮しました。

-

導入後に近隣からの苦情が収まり

操業停止を回避することができました。

STEP1

臭気調査

状況把握

STEP2

別の臭気

を原因に

STEP3

消臭剤

の選定

STEP4

デモテスト

の実施

STEP5

装置設計

製造・納品

STEP6

効果測定

\ お気軽にご相談ください /

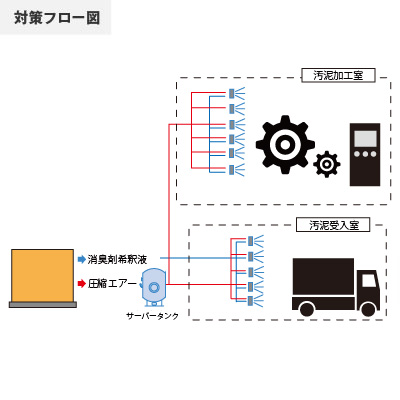

19.汚泥受入室臭気対策の事例

|

脱臭効率 臭気濃度3,200 |

|

|

|

||||||||||||

|

消臭剤噴霧 |

対策装置 | ||||||||||||

|

|

||||||||||||

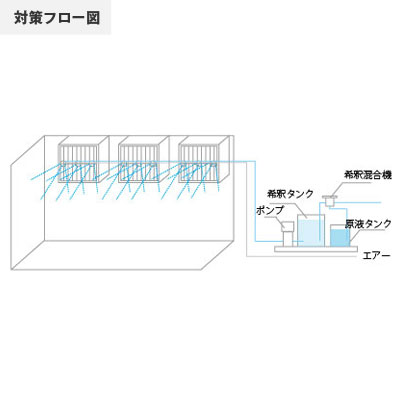

-

下水汚泥の受け入れ時の工程で、瞬時にして強い臭気が室内全体に広がる。

-

汚泥加工及び保管場所で強い臭気があり、見学者の方にも悪影響となっている。

-

室内全体に一定時間消臭剤を噴霧するシステムを

導入し腐敗臭に特化した消臭剤を使用。 -

ドライミストなので、噴霧中に床や機材を濡らさずに対策することが可能。

-

体感でも臭気の低減を感じるレベルで効果があった

-

噴霧の効果の高さと簡便さから、別室にも増設。

STEP1

状況把握

臭気調査

STEP2

消臭剤の

選定

STEP3

対策立案

STEP4

システム

フロー構築

STEP5

装置設計

製造・納品

STEP6

効果測定

メンテナンス

20.加工食品製造排気の事例

|

脱臭効率 臭気濃度1,400 → 267 |

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

-

他社製の生物脱臭装置を用いていたが、運用コスト&管理面に不満を感じていた。

-

脱臭効率を保ちつつ安定して長期的利用ができる脱臭器を探していた。

-

徐放効果によりフィルターに臭気負荷がかかりにくい設計の脱臭機を設計。

-

長期的な使用と脱臭効率を保つために2ユニットの並列運用を

実施フィルターの徐放作用を最大限活かし長寿命化を実現

-

フィルターの長寿命化によりメンテナンス性が向上、

脱臭効率も最大87%を保つことができました。

STEP1

既存装置

の調査

STEP2

臭気調査

現状把握

STEP3

脱臭対策

の選定

STEP4

長寿命化

の設計

STEP5

装置設計

製造・納品

STEP6

効果測定

メンテナンス

21.食品工場の事例(スパイス臭・カレー)の事例

|

脱臭効率 臭気濃度500,000 → 79,000 |

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

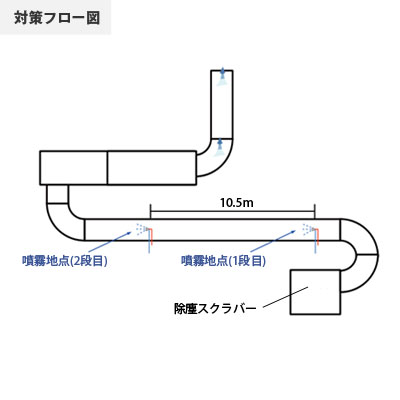

-

カレースパイス製造時の排気により、近隣住民から苦情が発生していた。

-

既設の他社製のフィルタは効果が低く、水分により大きく劣化していた。

水スクラバーは除塵ができても脱臭効果はない。

-

既存ダクトの内部から消臭剤を噴霧し効果を検証。高い効果を確認。

-

噴霧装置の設置個所を2箇所にする事で、気液接触の時間を長くした。

-

既存ダクトで80%と高い脱臭効率を得る事が出来た。

-

苦情を解決できた。

STEP1

状況把握

臭気調査

STEP2

目標値設定

STEP3

対策立案

STEP4

システムフローの構築

STEP5

装置設計

製造・納品

STEP6

効果測定

メンテナンス

\ お気軽にご相談ください /

22.菌床殺菌工程排気(食品工場)の事例

|

脱臭効率 臭気濃度25,000 → 3,200 |

|

|

|

||||||||||||

|

コンサル |

対策装置 | ||||||||||||

|

|

||||||||||||

-

周辺住民からすでに苦情が発生している状態となっている。

-

どの工程で発生している臭気が苦情の原因となっているかが分からない状況。

-

臭気コンサル・拡散シミュレーションにより、

殺菌釜排気全てが苦情に影響していることが発覚 -

大豆を蒸したような食品臭であったため、厨房排気に特化した脱臭装置を選定

-

高い脱臭効率を維持しながら、

低コストの脱臭方法を選択し苦情を抑制。

STEP1

状況把握

臭気調査

STEP2

殺菌窯

が原因

STEP3

排気場所

を統一

STEP4

装置選定

STEP5

装置設計

長寿命化

STEP6

効果測定

メンテナンス

\ お気軽にご相談ください /

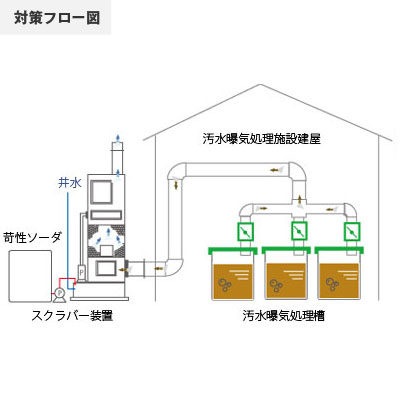

23.汚水曝気処理施設の事例

|

脱臭効率 臭気濃度100 → 16 |

|

|

|

||||||||||||

|

処理槽 |

対策装置 | ||||||||||||

|

|

||||||||||||

-

建物内に亜硫酸ガスの強い刺激臭がすることで作業空間に影響を与えている。

-

各処理槽からガスが漏洩するのを防ぐ必要があった。

-

処理槽に蓋を設置しファンで吸引することで、

処理槽内を陰圧化し、ガス漏洩を防止。 -

吸引した排ガスはスクラバーにより洗浄後、無害化されるよう設計。

-

亜硫酸臭気を大きく低減させ、

建屋内で刺激臭をほぼ感じない状態に

STEP1

状況把握

臭気調査

STEP2

各処理槽

に蓋設置

STEP3

臭気ガス

漏れ抑制

STEP4

装置選定

STEP5

装置設計

設置・納品

STEP6

効果測定

メンテナンス

\ お気軽にご相談ください /

24.ニンニクフライヤー排気の事例

|

脱臭効率 臭気濃度320,000 → 50,000 |

|

|

|

||||||||||||

|

デモテスト |

対策装置 | ||||||||||||

|

|

||||||||||||

-

他社の水スクラバーとマスキング消臭剤を使用しているが効果が不十分。

-

調査をした結果、周辺への影響度が非常に

高い状態で苦情が発生してもおかしくないレベル。

-

コストカットのため、拡散シミュレーションにより

必要脱臭効率を算出。ダクトの内部から消臭剤を噴霧し効果を検証。 -

実排気のデモテスト、拡散シミュレーションから最適な仕様にカスタマイズ

-

ニンニクの強力な臭気を防ぎながら、

低コストで設置できる機器を導入できました。

STEP1

臭気拡散

状況把握

STEP2

状況から

対策立案

STEP3

デモテスト

STEP4

スペック

の選定

STEP5

装置設計

製造・納品

STEP6

効果測定

\ お気軽にご相談ください /

【海外】工場臭気対策の事例一覧

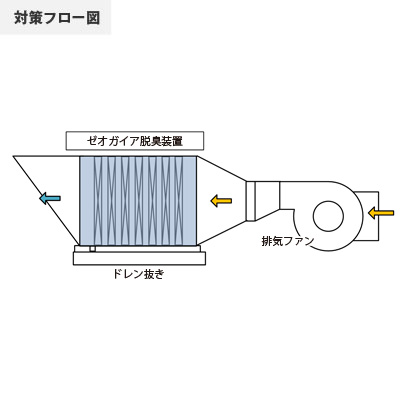

1.ゴムタイヤ製造工場の事例

|

脱臭効率 臭気濃度1,600 → 320 |

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

-

排気風量が大きいため通常は莫大なイニシャルコストと

ランニングコストがかかってしまう。 -

タイヤ製造工程排気で周辺地域から苦情があるが、飛散状況が不明確な状況。

-

コンサルテーションにより飛散状況を把握し、気流対策を実施。

-

排気ダクト内に噴霧器を設置しノズルを増設するだけで臭気の対策が可能な状態に。

-

場内に充満した臭気と工場廃棄臭を改善し、

他脱臭器の導入よりも初期費用を安価に抑えました。

STEP1

臭気飛散

状況調査

STEP2

対策立案

STEP3

気流対策

の実施

STEP4

消臭剤

噴霧器設置

STEP5

効果測定

\ お気軽にご相談ください /

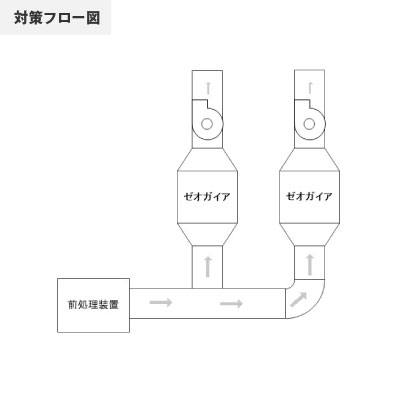

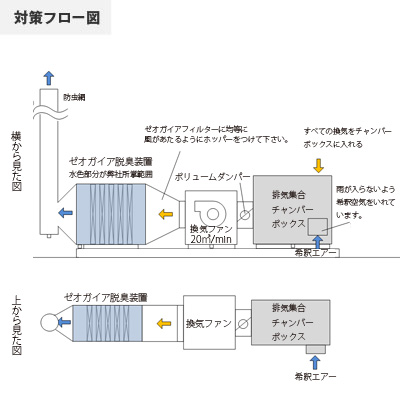

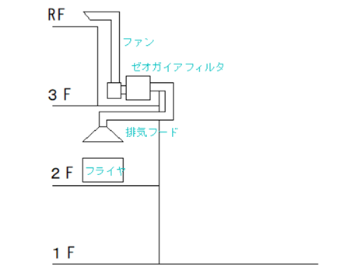

2.欧州系製薬工場

|

脱臭効率 臭気濃度790 → 79 |

|

|

|

||||||||||||

|

コンサル |

デモテスト | ||||||||||||

|

|

||||||||||||

-

厨房排気が隣接の生産工場に入り込んでいた

-

ゼオガイアフィルターを設置し排気口の位置を変える

-

それに伴う風量増加でファンの風量も増強

-

厨房排気を生産棟の中に入れない

\ お気軽にご相談ください /

脱臭装置ごとの特徴が知りたい!といった方は下記ページから詳細をご覧いただくことができます。