食品工場/排気 脱臭装置の導入事例(カレー工程・スパイス殺菌)

-

臭気成分

スパイス、香辛料の臭気

-

発生場所

カレー製造工程

-

導入企業

食品工場

スパイス工程の排気について苦情があり、臭気アセスメントで臭気の拡散状況を調査。消臭剤噴霧装置の導入と既設脱臭装置の最適化の結果、苦情を収束できました。

お客様のニオイ課題

当初はお客様にてカレー・スパイス製造工程の除塵スクラバーに消臭剤の投入と他社製脱臭フィルターの設置で対策をとられていましたが、苦情が収まらずご相談を受けました。

既に行政からも指導を受けており、社内でも最優先で解決すべき問題として迅速な対応が迫られている状態。

そこで、単に脱臭設備を追加し強化するのではなく、排出条件の見直し検討も含めた臭気アセスメントのご提案を実施致しました。

また、脱臭設備用スペースは、他社製脱臭設備用として確保されていたものだった為、限られたスペース内での対策も求められました。

![]()

事例ポイント

- 脱臭装置だけに頼ろうとすると高額な対策コストとなる

- 中途半端な対策では、苦情が収束しない可能性が高い

- 行政からの指導を受けていおり、具体性のある改善案が求められる

- 新規設備の設置スペースが限られる

課題解決の流れ&ポイント

①現状の臭気飛散状況の可視化と目標値設定

まず、どの工程の臭気がどれぐらいの強さなのかを把握する為に排出臭気の測定を行います。

臭気の測定は物質測定ではなく、人間の鼻を使った臭気の測定方法(三点比較式臭袋法)を用います。

※三点比較式臭袋法の測定

人間の鼻を用いて臭気を数値化する方法で、悪臭影響に対して現実の影響度に近い測定と言われています。

悪臭防止法の規制基準値の算定にも用いられている方法です。

次に、測定された臭気の強さを基に、排出された臭気の影響度と範囲を弊社の拡散シミュレーションシステム『KaLmoS(カルモス)』を用いて可視化します。

※『KaLmoS(カルモス)』

臭気の広がりと任意の場所で、着地する臭気の強さ・敷地外で最も強い臭気の強さ・落下地点がわかります。

以上のステップで得られた情報を基に、臭気発生源での必要な脱臭効率(何%脱臭するか)を逆算し、目標値を決めます。

②調査結果に基づく最適な対策案の検討

排出臭気の測定と拡散シミュレーションの結果に基づき、対策案を検討します。

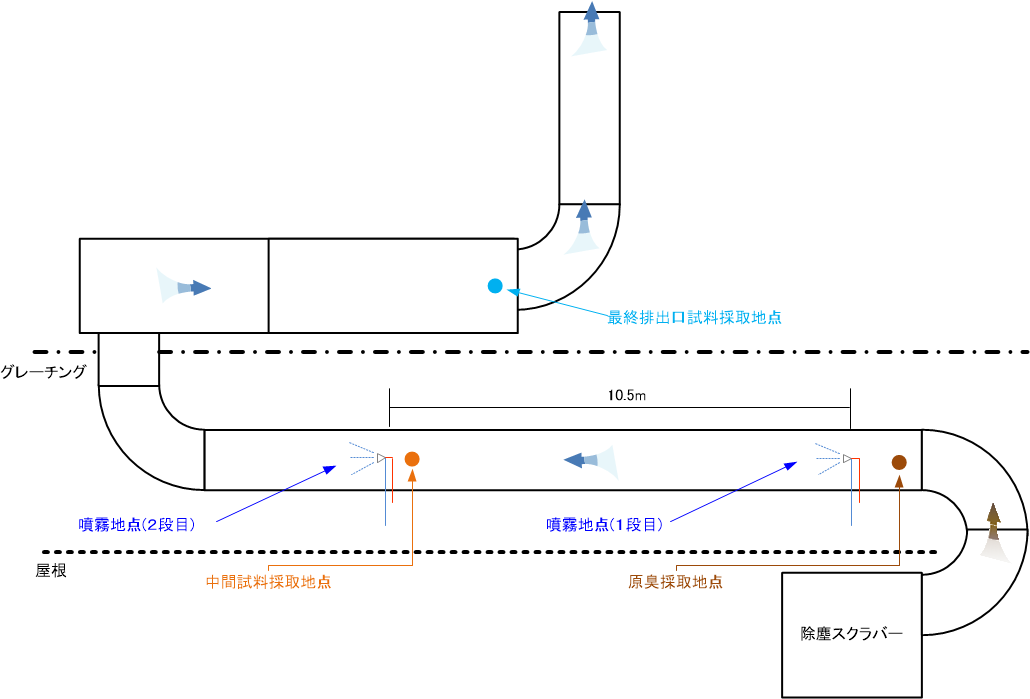

その結果、今回は排気ダクト延長等の排気改善とダクト内での消臭剤噴霧による相乗効果を狙った対策を取る事にしました。

消臭剤ダクト内噴霧は弊社取り扱いの中で最も簡便な脱臭装置です。

過剰設備を投入することなく、必要最低限の対策をご提案するには、事前調査の実施は不可欠です。

③実ダクトでの本格的なデモ試験

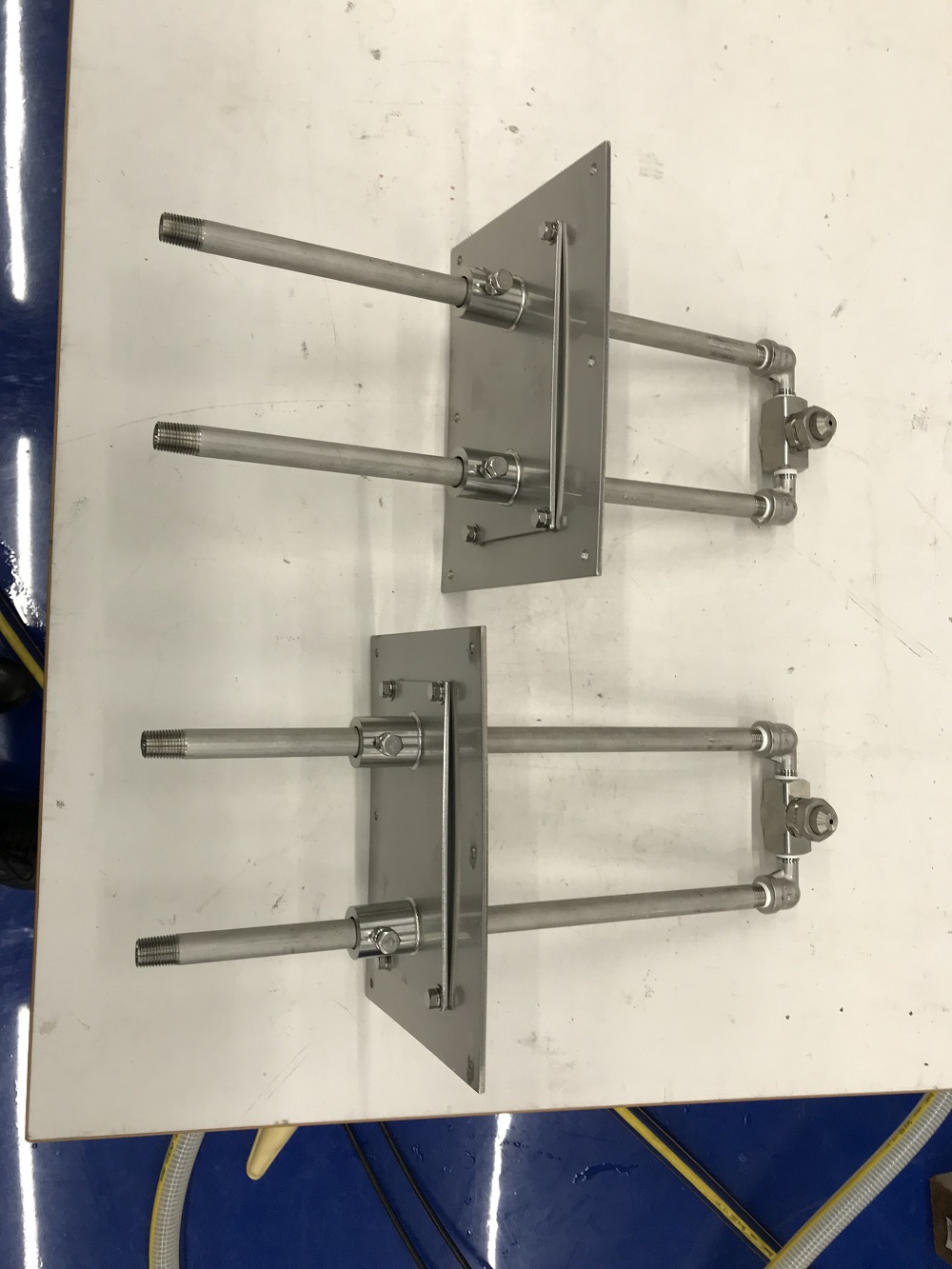

現地の実ダクトにテスト用の消臭剤噴霧ノズルを取り付け、デモ試験を行います。

カレー、スパイスに有効性の高い消臭剤を選定し、脱臭効率75%を獲得しました。

❮ カレー製造工程排気のデモテスト参考例 ❯

| 希釈倍率 | 200倍 | 200倍 |

| 噴霧量 | 13cc/m3 | 4cc/m3 |

| 原臭臭気濃度 | 500,000 | 250,000 |

| 原臭臭気指数 | 57 | 54 |

| 処理後臭気濃度 | 130,000 | 79,000 |

| 処理後臭気指数 | 51 | 49 |

| 脱臭効率 | 74% | 68% |

④実機導入、設備改良

消臭剤噴霧装置を導入します。

噴霧装置は工程稼働状況に合わせて噴霧量を任意に可変できるように設定しました。

さらに、拡散シミュレーション結果に沿って排気設備も改良しました。

その結果、噴霧装置導入後の効果測定では脱臭効率84%となりました。

導入した脱臭装置の効果と費用

装置スペック

装置: 消臭剤噴霧装置

薬剤: マイクロゲル消臭剤 C-TK

風量: 約200m3/min

効果

最終脱臭効率:84%

▼原臭

臭気濃度:500,000(臭気指数57)

▼中間試料(噴霧1段目処理後)

臭気濃度:100,000(臭気指数50)

脱臭効率: 80%

▼最終排出口試料(噴霧2段目処理後)

臭気濃度:79,000(臭気指数49)

脱臭効率 84%(原ガス→最終出口)

費用目安

導入費:約10,000,000円

*装置本体価格のみ(輸送費、現地工事費等含まず)

消臭剤使用量:約1,000kg/年(2020年度実績)

*価格は設備仕様や使用量、噴霧条件により大きく異なります。

対策後の状況

臭気アセスメントとして、排出条件等の調査、ダクト内消臭剤噴霧、既設脱臭装置(他社製脱臭フィルタ)の撤去、排気設備の改良、排出方法の最適化を段階的に実施し、苦情の発生が無事に収束しました。

対策完了までの期間

1期:調査~噴霧装置設置+排出方法改善 約10ヶ月

2期:排出方法改善(追加工事)、噴霧ノズル増設 約5ヶ月

まとめ

今回はカレーやスパイス、香辛料を扱う工場での、臭気対策事例をご紹介いたしました。

カレー、スパイスに有効性の高い消臭剤を用いて対策を行った結果、脱臭効率約84%を達成。

加えて、排出方法の最適化を併せて実施する事で相乗効果により周辺影響を低減し、周辺地域からの苦情も減少しました。

ニオイにお悩みの際は、ぜひ一度プロにご相談くださいませ。

【食品工場類似工程】消臭剤噴霧テスト参考値

| 工程名称 | カレー製造工程①(カレー臭気) | カレー製造工程②(カレー臭気) |

| 風量 | 60 m3/min | 60 m3/min |

| 消臭剤 | C-TK | C-TK |

| 噴霧量 | 13 cc/m3 | 4 cc/m3 |

| 希釈倍率 | 200 倍 | 200 倍 |

| 原臭臭気濃度 | 500,000 | 250,000 |

| 原臭臭気指数 | 57 | 54 |

| 処理後臭気濃度 | 130,000 | 79,000 |

| 処理後臭気指数 | 51 | 49 |

| 脱臭効率 | 74 % | 68% |

| 工程名称 | スパイス殺菌工程①(スパイス臭気) | スパイス殺菌工程②(スパイス臭気) |

| 風量 | 60 m3/min | 60 m3/min |

| 消臭剤 | C-TK | C-TK |

| 噴霧量 | 17 cc/m3 | 8 cc/m3 |

| 希釈倍率 | 200 倍 | 200 倍 |

| 原臭臭気濃度 | 20,000 | 63,000 |

| 原臭臭気指数 | 43 | 48 |

| 処理後臭気濃度 | 5,000 | 16,000 |

| 処理後臭気指数 | 37 | 42 |

| 脱臭効率 | 75 % | 75% |

導入製品・サービスについて

お客様の臭気問題を、調査から対策まできっちりと確実に導くお手伝いをさせていただきます。

人間の嗅覚によって臭気を測定するもので、いくつかの物質が混ざり合った複合臭を判定することできます。

小~大風量・低~中濃度臭気対策に最適な、消臭剤マイクロゲルの特徴を最大限に生かした脱臭装置です。

圧倒的な消臭能力とコストパフォーマンスにより、各種産業工場で大きな支持を集めている【マイクロゲル】。2002年発売以来日本のみならず世界11か国での使用実績を誇ります。

カルモアが独自開発したシミュレーションソフト「KaLmoSカルモス」は、においシミュレーター(環境省配布)をはるかに超える精度と現実性で、悪臭苦情の回避・解決、無駄と失敗のない脱臭装置の設計、悪臭防止法の規制対応を実現します。