化学工場(スチレン・アセトン)の脱臭対策!新規生産ラインへの脱臭装置設置の事例

-

臭気成分

有機溶剤 スチレン アセトン

-

発生場所

化学工場

今回、ご依頼していただいたのは樹脂等を製造する化学工場。

もともとあった生産ラインに加え、新たに生産ラインを建設するとのことで、当社に脱臭対策をご相談いただきました。

新しい生産ラインでは、化学物質「スチレン」を扱うとのことで、さまざまな制限のある中での脱臭対策でしたが、緻密なデモテストと工場排気用セラミックフィルター脱臭装置「ゼオガイア」の設置によって、無事に臭気対策を成功させることができました。

この記事では、本事例の詳細をご紹介していきます。

強力な臭気を低予算で90%の脱臭効率

| 系統 | 臭気濃度 | 系統 | |

|---|---|---|---|

| 入口 | 出口 | ||

| A系統 |

500 |

100 | 80% |

|

B系統 |

7900 |

500 |

93% |

|

|

|

|

化学工場様の目的

✔スチレンを扱う新規製造ラインでの脱臭対策をお願いしたい!

今回ご依頼をいただいた化学工場では、すでに他の生産ラインは稼働しており、新たにスチレンを扱う生産ラインを増設するとのことで、当社に脱臭対策をご依頼いただきました。

また、脱臭対策のコストを年度内の予算に組み込みたいというご要望もあり、3か月で見積りをだす必要があるスピードが求められる事例でもありました。

(※弊社ではデモテストを2日間行い、嗅覚測定の結果から必要スペックを考察、理論値から脱臭装置の仕様を選定することで、最小限のコストで実装できる脱臭装置をご提案させて頂きました。)

お客様の方では、当初は活性炭または燃焼装置をご検討されていましたが、詳しくお話を伺ったところ、対策が難しいことが判明。その理由を次でご紹介します。

脱臭対策にはさまざまな制限と課題が…

活性炭がNGだった理由とは?

今回、新設される製造ラインではスチレン(有機溶剤)を扱います。またスチレン使用後の機器の洗浄時に「アセトン」を用いており、その臭気対策として脱臭装置を検討して頂いておりました。

当初は、活性炭の脱臭装置で対策しようとしていましたが、アセトン等のケトン類は活性炭と反応することで発熱し工場火災を引き起こしてしまう恐れがあります。

さらに、工場が立地している場所は「防爆区域」に指定されており、可燃性ガスや粉塵などが静電気や点火源にふれると爆発を起こしてしまうエリア。このような場所では、爆発・火災を引き起こさない配慮をする必要があり、定期的な消防点検も実施されます。

そのため、活性炭を使った脱臭装置を導入することはできなかったのです。

燃焼装置はコストや設置スペースの問題から設置が難しかった

活性炭脱臭装置の他にも有機溶剤などの高濃度臭気の脱臭に効果を発揮しやすい燃焼装置も検討されていました。

ですが、大規模な設備となるため多額の設置や維持費がかかるだけでなく、大きな設置スペースを準備する必要があるため、燃焼装置の導入は現実的ではありませんでした。

電気・水道などのユーティリティがなかった

新設される生産ラインにおいて水・電気などのユーティリティ設備がなかったため、新たにユーティリティ設備の準備が必要な脱臭装置は多額のコストと時間と設置の手間がかかるという問題も抱えていました。

スチレン・アセトン排気にカルモアが行った対策

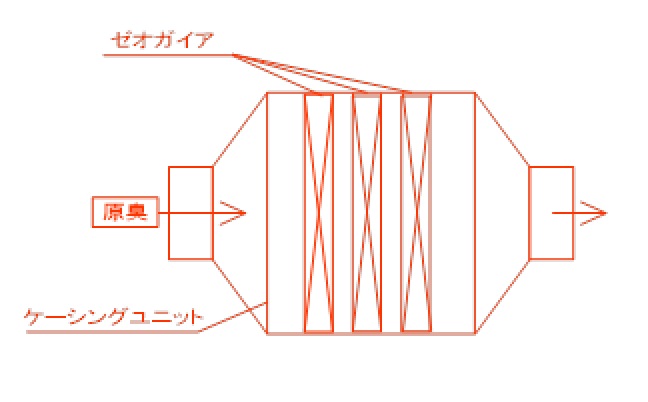

対策装置に工場排気用セラミックフィルター脱臭装置「ゼオガイア」を選定!

工場内の防爆区域にある排気であったことから火災を引き起こさないために、可燃性の活性炭を使った脱臭装置ではなく、不燃性のセラミックフィルターによって臭気を脱臭する「ゼオガイア」を選定。火災リスクが低く安全に脱臭できる装置を導入しました。

ゼオガイアは、臭気苦情抑制率99.1%(※)を誇り、納入後に臭気苦情が発生するケースが極めて少ない脱臭装置です。 (※) 稼働半年後までに臭気苦情が発生しなかった件数の割合。2020.10時点。

物理吸着技術によって、工場で取り扱う幅広い成分と、発生する臭気レベルに対応できるだけでなく、燃焼法よりも低炭素・省エネルギー省スペースというメリットも持ち合わせています。

また、ゼオガイアは水・電気・圧縮空気などのユーティリティが必要なく、スペースさえあればどんな場所でも設置することが可能です。

ユーティリティが必要な脱臭装置の場合、設備を新たに作るために設計からスタートさせなければならず、その分のコストと時間がさらにかかってしまいます。

それに比べ、ゼオガイアなら新たなユーティリティ設備を設けられない場所でも、排気ファンさえあれば問題なく効果的な脱臭対策が可能になります。

脱臭効率を確認してもらうためにデモテストを実施!

今回、ゼオガイアを設置する生産ラインは未稼働だったために、ゼオガイアをご提案させていただいた後は、実際にどれくらいの脱臭効率を実現できるのかを確かめていただくために、ご担当者様のお立ち合いの上でデモテストを実施させていただきました。

実際の製造過程で発生する成分を流していただき、デモ装置に入る前と入った後の臭気を専用のニオイ袋で採取し臭気の強さ(臭気指数)を測定。

その結果、初期性能で脱臭効率90%以上を発揮できることがわかり、出口臭気指数も基準である31を下回ることができました。

実際のデモテストの結果は以下の通りです。

| 系統 | 面風速 | 臭気濃度(臭気指数)平均値 |

脱臭効率(%)平均値 |

|||

|---|---|---|---|---|---|---|

| 入口 | 5層目後段 | 10層目後段 | 5層目後段 | 10層目後段 | ||

| A系統 | 2 m/s |

9,250 (40) |

330 (25) | 24 (14) | 96.4 | 99.7 |

|

3 m/s |

7,500 (39) |

750 (29) |

320 (25) |

90.0 |

95.7 |

|

|

B系統 |

2 m/s |

750 (29) |

205 (23) |

13 (11) |

72.7 |

98.3 |

|

3 m/s |

660 (28) |

130 (21) |

45 (17) |

80.3 |

93.2 |

|

ゼオガイアの設置後に行われた消防点検でも、無事に厳しいチェックをクリアすることができました。

このように、「本当に効果があるか」をご実感いただき、ご納得していただいた上で導入するかどうかを決めていただくことが可能です。

まとめ

VOC成分の脱臭対策にお困りの際は、ぜひご相談ください!

生産ラインの稼働まであまり時間の猶予がない事例でしたが、無事に稼働までに間に合わせることができ、お客様にも大変ご満足いただけました。現在では、工場内の他の生産ラインの脱臭対策もご相談いただいています。

化学工場では、発火性のある物質が多く扱われており脱臭対策が難しいケースは少なくありません。さまざまな脱臭対策方法を持っている当社では、その工場の生産ラインに合わせて適切な装置と設置方法をご提案することが可能です。

今回のようなVOC成分の脱臭対策にお困りの際は、ぜひ一度当社までお気軽にご相談ください。日本全国対応で、海外もご相談に応じます。「空気」のご相談はどんなことでもカルモアへお寄せください。

導入した機器の仕様

| A系統 | ||||

|---|---|---|---|---|

| 型番 | ZGIS-5200-6(8) | |||

| ダクト風量 |

約60m³/min |

|||

| 通過面風速 | 2m/s(以内) | |||

| フィルター層数 | 3列2段、実装6層、最大8層まで設置を想定 | |||

| B系統 | ||||

|---|---|---|---|---|

| 型番 |

ZGIS-5200-6(8) |

|||

| ダクト風量 |

約60m³/min |

|||

| 通過面風速 | 2m/s(以内) | |||

| フィルター層数 | 3列2段、実装6層、最大8層まで設置を想定 | |||

導入製品・サービスについて

食品工場や飲食店舗などに最適。セラミック触媒フィルター脱臭装置。不燃性。高い脱臭効率。